www.tillverkning-sverige.com

18

'11

Written on Modified on

Produktion av glasbehållare för läkemedelsindustrin

S.P.A.M.I. utgör en del av Stevanato Group och har utvecklat ett kontrollsystem för att förbättra kvaliteten på glas. Systemet använder den senaste tekniken för att läsa av glastuberna när de anländer till fabriken, och kontrollerar även slutprodukten. Systemet inkluderar ett visuellt inspektionssystem (NoVIS) för kontinuerlig temperaturmätning samt även ett digitalt bildbehandlingssystem kallat CLEANER.

Systemet har möjlighet att i glaset upptäcka och ta bort mikrometersmå defekter. Den fullt ut integrerade processmaskinen mäter glasrörens diameter, väggtjocklek och temperatur med IR-pyrometrar (Pyrometer Annealing Control) för full kvalitetskontroll. En motoriserad brännare ger god kontroll av deras positionering. Användningen av systemet ger Stevanato en kvalitetsfördel i jämförelse med andra glastillverkare. Till det avancerade systemet, S.P.A.M.I., använder HMS Anybus omvandlare för anslutning mellan fjärrstyrda okulärbesiktningskameror och PLCs kontrollerande produktionslinjer.

Grundad 1949 i en region med stark tradition inom glastillverkning, är Stevanato-koncernen nu ett etablerat industriföretag som producerar högteknologiska system. Gruppen består av två divisioner:

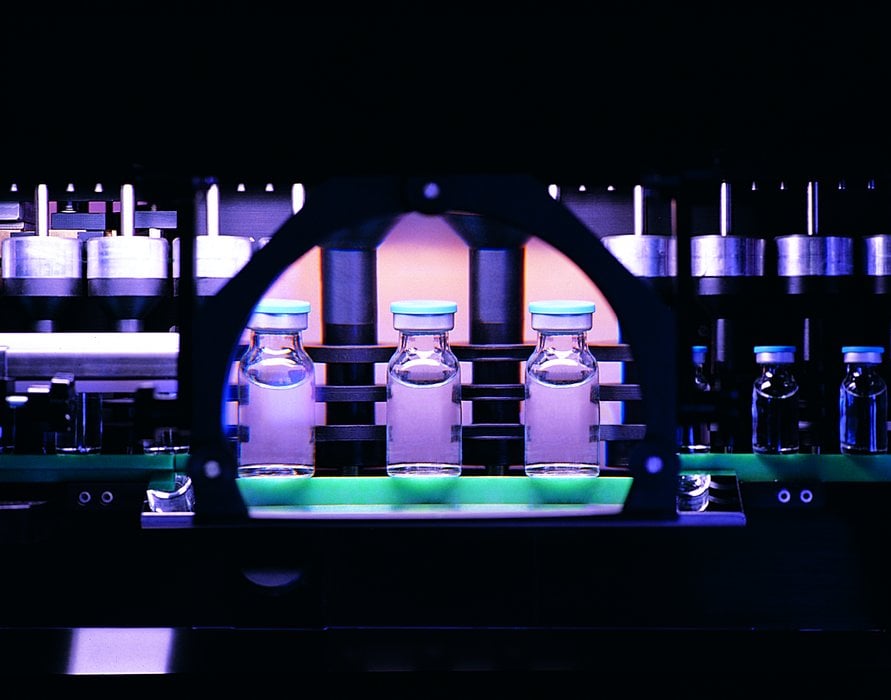

Glasdivisionen är främst specialiserad på produktion av primära förpackningar glasrör för läkemedelsindustrin. Divisionen erbjuder ett brett sortiment av produkter från de mest traditionella förpackningarna, såsom bläckpatroner för självinjektioner samt peninjektionssystem, inbegripet sterila sprutor.

Den tekniska divisionen, som består av företagen S.P.A.M.I. och Optrel, fokuserar på design och tillverkning av maskiner och utrustning för konvertering, visuell inspektion och övervakning av glasrörsbehållare.

Samverkan mellan de båda divisionerna säkerställer att Stevanato-koncernen har full kontroll över hela produktionsprocessen, från inköp av råvaror till marknaden efter försäljning.

S.P.A.M.I.s tillverkning är avsedd för båda bolagen inom koncernen och försäljning till externa företag. De mekaniska och elektriska lösningar som installeras på maskinerna har utformats för att ge största precision och bästa resultat i produktionen av glasförpackningar.

Alla komponenter som används för att forma det smälta glaset är installerade, och kontrolleras noggrant för att garantera dimensionella toleranser i injektionsflaskor, sprutor, patroner och ampuller. De komponenter som installeras i maskiner och transportband har utvecklats speciellt för att undvika kontaminering av behållare. Processen är helt automatisk, från laddning av rör till förpackning.

Produktionscykeln startar med glasröret, som externt har förvärvats i längder av omkring 1,5 meter och med en passande diameter för den färdiga produkten. Glasröret matas in i roterande maskiner med flera bearbetningshuvuden och upphettas genom brännare. Beroende på processcykeln, som är utvald enligt den produkt som ska tillverkas, bildas flasköppning, ampull, spruta etc på detta sätt.

Följande utrustning har installerats:

Nedåtgående formningsmaskiner består av ett transportband där dimensionella och kosmetiska kontroller utförs med hjälp av kameror för att säkerställa en noggrann kontroll av glasbehållare.

”Dessa är i grunden dimensionella mätningar som utförs genom att analysera bilden. Eftersom produkten är föremål för mekanisk stress under bearbetning, finns även en glödande ugn som avger värme för att eliminera spänningar som bildats i glaset,” förklarar Gobita ....... (full name and a titel maybe??).

Därefter omfattas den sista etappen av kvalitetskontroll på slutprodukten, förpackningen sker per automatik. Det bör noteras att denna sista del av cykeln utförs för att nå kvalitet och sterilitet vid användning inom läkemedelsindustrin. Här finns ett antal konkurrenter på marknaden som verkar på internationell nivå.

”Våra främsta konkurrenter är tyskar och amerikaner, medan andra företag i Italien är mycket mindre än vårt,” berättar Gobita.

Det mervärde som erbjuds av S.P.A.M.I. finns främst i produkternas kvalitet, vilket gjort det möjligt att utmärka sig inom denna sektor.

”Eftersom de används inom läkemedelsindustrin har våra produkter mycket höga kvalitetskrav och måste följa mycket stränga föreskrivna gränsvärden. Detta kräver kvalificerad personal. Skillnaden mellan oss och våra nationella konkurrenter kan ses i just denna aspekt,” säger Gobita.

”Vår kapacitet inom forskning och utveckling är även en viktig faktor. När läkemedelsföretagen ber oss om prover som skiljer sig från standardprodukterna, kan vi välja design eftersom vi har möjlighet att ändra i våra system. Precis som vår tekniska division, som producerar systemen inom koncernen, kan S.P.A.M.I. ändra och anpassa dessa system till produktionskraven. Denna tillgång är ett annat viktigt mervärde som vi erbjuder våra kunder.”

”Man bör komma ihåg att det finns ett antal standardprodukter inom läkemedelssektorn, ampuller och injektionsflaskor som alla känner till, men även speciella produkter - deras antal ökar – som till största delen utvecklas ad hoc. I dessa fall behövs en specifik maskin, därför måste den existerande maskinen i de flesta fall modifieras.”

Ett positivt samarbete med HMS

Samarbetet med HMS kom till stånd för att lösa ett specifikt kommunikationsproblem. För att kunna genomföra en rad kvalitetskontroller, utvecklade den tekniska divisionen en ansökan som är baserad på modern teknologi. Med andra ord, Cognex smarta kameror kopplades till Siemens PLC.

”Det var således nödvändigt att förse kameror med Ethernet-gränssnitt för att med PLC kunna kommunicera med Profibus-protokollet. Efter en del noggranna efterforskningar, och via EFA Automation – den exklusiva distributören i Italien för HMS-gatewaylösningar - ser vi Anybus-enheterna som vår möjlighet att kommunicera mellan våra utrustningar,” förklarar Gobita.

Man reflekterade även över andra potentiella leverantörer, men HMS var det enda företag som kunde erbjuda ett brett utbud av protokollomvandlare.

”HMS tillgänglighet var viktig för vårt val, eftersom våra olika tillämpningar ofta skiljer sig från varandra. Till en början behövde vi hantera Profibus-protokollet, eftersom det användes av Siemens PLC-system. Normalt använder vi även programmerbara styrsystem från andra leverantörer. Det är viktigt för oss att ha ett brett produktsortiment,” tillägger Gobita.

Den första HMS-produkten som användes var en enhet från olika Anybus-omvandlare, som i Ethernet konverterar från Profibus till Modbus: Anybus X-gateway. På varje produktionslinje kan fler än en Anybus-omvandlare installeras.

”Fram till nu har vi använt ett antal konverterare, eftersom applikationen har använts i olika system. Smarta kameror används för att kontrollera produktens olika kvalitetsaspekter och måste installeras i flera olika punkter i systemet. Egentligen är detta inte en ’enstaka’ tillämpning av HMS-omvandlare, utan ett program som har blivit standard för oss. Vi är nöjda med vårt val. Produkterna från HMS Anybus är mycket bra, funktionella och enkla att använda i jämförelse med andra liknande enheter som vi provat. Alla vet vi att det är lätt att hitta komplexa lösningar, men inte så lätt att finna enkla.”

Grundad 1949 i en region med stark tradition inom glastillverkning, är Stevanato-koncernen nu ett etablerat industriföretag som producerar högteknologiska system. Gruppen består av två divisioner:

Glasdivisionen är främst specialiserad på produktion av primära förpackningar glasrör för läkemedelsindustrin. Divisionen erbjuder ett brett sortiment av produkter från de mest traditionella förpackningarna, såsom bläckpatroner för självinjektioner samt peninjektionssystem, inbegripet sterila sprutor.

Den tekniska divisionen, som består av företagen S.P.A.M.I. och Optrel, fokuserar på design och tillverkning av maskiner och utrustning för konvertering, visuell inspektion och övervakning av glasrörsbehållare.

Samverkan mellan de båda divisionerna säkerställer att Stevanato-koncernen har full kontroll över hela produktionsprocessen, från inköp av råvaror till marknaden efter försäljning.

S.P.A.M.I.s tillverkning är avsedd för båda bolagen inom koncernen och försäljning till externa företag. De mekaniska och elektriska lösningar som installeras på maskinerna har utformats för att ge största precision och bästa resultat i produktionen av glasförpackningar.

Alla komponenter som används för att forma det smälta glaset är installerade, och kontrolleras noggrant för att garantera dimensionella toleranser i injektionsflaskor, sprutor, patroner och ampuller. De komponenter som installeras i maskiner och transportband har utvecklats speciellt för att undvika kontaminering av behållare. Processen är helt automatisk, från laddning av rör till förpackning.

Produktionscykeln startar med glasröret, som externt har förvärvats i längder av omkring 1,5 meter och med en passande diameter för den färdiga produkten. Glasröret matas in i roterande maskiner med flera bearbetningshuvuden och upphettas genom brännare. Beroende på processcykeln, som är utvald enligt den produkt som ska tillverkas, bildas flasköppning, ampull, spruta etc på detta sätt.

Följande utrustning har installerats:

Nedåtgående formningsmaskiner består av ett transportband där dimensionella och kosmetiska kontroller utförs med hjälp av kameror för att säkerställa en noggrann kontroll av glasbehållare.

”Dessa är i grunden dimensionella mätningar som utförs genom att analysera bilden. Eftersom produkten är föremål för mekanisk stress under bearbetning, finns även en glödande ugn som avger värme för att eliminera spänningar som bildats i glaset,” förklarar Gobita ....... (full name and a titel maybe??).

Därefter omfattas den sista etappen av kvalitetskontroll på slutprodukten, förpackningen sker per automatik. Det bör noteras att denna sista del av cykeln utförs för att nå kvalitet och sterilitet vid användning inom läkemedelsindustrin. Här finns ett antal konkurrenter på marknaden som verkar på internationell nivå.

”Våra främsta konkurrenter är tyskar och amerikaner, medan andra företag i Italien är mycket mindre än vårt,” berättar Gobita.

Det mervärde som erbjuds av S.P.A.M.I. finns främst i produkternas kvalitet, vilket gjort det möjligt att utmärka sig inom denna sektor.

”Eftersom de används inom läkemedelsindustrin har våra produkter mycket höga kvalitetskrav och måste följa mycket stränga föreskrivna gränsvärden. Detta kräver kvalificerad personal. Skillnaden mellan oss och våra nationella konkurrenter kan ses i just denna aspekt,” säger Gobita.

”Vår kapacitet inom forskning och utveckling är även en viktig faktor. När läkemedelsföretagen ber oss om prover som skiljer sig från standardprodukterna, kan vi välja design eftersom vi har möjlighet att ändra i våra system. Precis som vår tekniska division, som producerar systemen inom koncernen, kan S.P.A.M.I. ändra och anpassa dessa system till produktionskraven. Denna tillgång är ett annat viktigt mervärde som vi erbjuder våra kunder.”

”Man bör komma ihåg att det finns ett antal standardprodukter inom läkemedelssektorn, ampuller och injektionsflaskor som alla känner till, men även speciella produkter - deras antal ökar – som till största delen utvecklas ad hoc. I dessa fall behövs en specifik maskin, därför måste den existerande maskinen i de flesta fall modifieras.”

Ett positivt samarbete med HMS

Samarbetet med HMS kom till stånd för att lösa ett specifikt kommunikationsproblem. För att kunna genomföra en rad kvalitetskontroller, utvecklade den tekniska divisionen en ansökan som är baserad på modern teknologi. Med andra ord, Cognex smarta kameror kopplades till Siemens PLC.

”Det var således nödvändigt att förse kameror med Ethernet-gränssnitt för att med PLC kunna kommunicera med Profibus-protokollet. Efter en del noggranna efterforskningar, och via EFA Automation – den exklusiva distributören i Italien för HMS-gatewaylösningar - ser vi Anybus-enheterna som vår möjlighet att kommunicera mellan våra utrustningar,” förklarar Gobita.

Man reflekterade även över andra potentiella leverantörer, men HMS var det enda företag som kunde erbjuda ett brett utbud av protokollomvandlare.

”HMS tillgänglighet var viktig för vårt val, eftersom våra olika tillämpningar ofta skiljer sig från varandra. Till en början behövde vi hantera Profibus-protokollet, eftersom det användes av Siemens PLC-system. Normalt använder vi även programmerbara styrsystem från andra leverantörer. Det är viktigt för oss att ha ett brett produktsortiment,” tillägger Gobita.

Den första HMS-produkten som användes var en enhet från olika Anybus-omvandlare, som i Ethernet konverterar från Profibus till Modbus: Anybus X-gateway. På varje produktionslinje kan fler än en Anybus-omvandlare installeras.

”Fram till nu har vi använt ett antal konverterare, eftersom applikationen har använts i olika system. Smarta kameror används för att kontrollera produktens olika kvalitetsaspekter och måste installeras i flera olika punkter i systemet. Egentligen är detta inte en ’enstaka’ tillämpning av HMS-omvandlare, utan ett program som har blivit standard för oss. Vi är nöjda med vårt val. Produkterna från HMS Anybus är mycket bra, funktionella och enkla att använda i jämförelse med andra liknande enheter som vi provat. Alla vet vi att det är lätt att hitta komplexa lösningar, men inte så lätt att finna enkla.”