www.tillverkning-sverige.com

26

'22

Written on Modified on

Förhindra elektrisk erosion på lager i elektriska drivlinor

NSK har utvecklat ett nytt, kostnadseffektivt sätt att förhindra elektrisk erosion i drivlinor för elfordon (EV). Med hjälp av en unik metod för att tillverka en patenterad plastövergjutning för spårkullager, kan elbilstillverkare göra betydande besparingar i jämförelse med dyra "hybrid"-lager som har isolerande komponenter, tillverkade av keramik.

Parasitisk ström kan ta många vägar genom en EV-motor, bland annat av orsaker som att en växelriktare ofta växlar över flera faser. Vissa specifika typer av elektrisk motorarkitektur kan också orsaka en mängd olika lagerströmflöden, inklusive rotorjordlagerström, cirkulerande lagerström och EDM-ström (electrical discharge machining). EDM-ström i synnerhet utgör en allvarlig risk för lager, till stor del på grund av den bågbildning som kan uppstå vid specifika spänningar. Ljusbågsbildningen (belastningsladdning) leder till okontrollerad urladdning vid ganska höga amperevärden, vilket väsentligen förändrar morfologin hos stållagerringar och kulor. Materialet smälter och när det stelnar på metallytan orsakas fler mikron djupa krusningar på lagerbanorna i både inner- och ytterring. Överdrivet brus är ofta den första indikatorn på detta problem. För elbilar är buller högst oönskat.Av den anledningen bestämde sig NSK för att det var dags att börja utveckla en lösning på problemet. Första steget var att bedöma de förhållanden som främjar elektrisk erosion:

• driftsförhållanden såsom belastning, rotationshastighet, temperatur och smörjmedelsviskositet

• skicket av den resulterande smörjningen (hydrodynamisk, blandad, rå)

• elektriska egenskaper, såsom motstånd (material och kapacitet).

Befintliga metoder för att förhindra elektrisk erosion omfattar i huvudsak antingen isolering eller ledning. Om laddningen inte är för hög kan det räcka med att använda ett ledande fett, tätning eller annat jordningselement. Men för specifika lagerpositioner, som exempelvis drivändens lager före växellådan krävs isolering i form av antingen

keramiska eller plastlagerkomponenter. NSK kan till exempel använda keramik som beläggning på de yttre/inre ringarna eller tillverka hela rullelementen och kulorna av keramik. Även om dessa "hybrid" lager ger en optimal motvikt mot elektrisk erosion är de samtidigt dyra.

Kravet på en mer kostnadseffektiv lösning är påtagligt eftersom högspänningsarkitekturen för elbilar är på väg att förändras från de 400V-system som är dominerande idag, till 800V. Det senare kommer potentiellt att dominera 50 % av marknaden så snart som 2030, vilket kommer att fördubbla problemen och kräva ännu bättre skyddsåtgärder för lager. NSK föreslår därför en övergjutning av plast, tillverkad av en högpresterande PPS (polyfenylensulfid) polymer som ger hög motståndskraft mot värme och ett stort antal kemikalier, samt stabil elektrisk och mekanisk prestanda (även vid temperaturer upp till 150°C). Dessutom ger materialet en låg nivå av vattenabsorption, till skillnad från många andra polymertyper, vilket säkerställer dimensionsstabilitet.

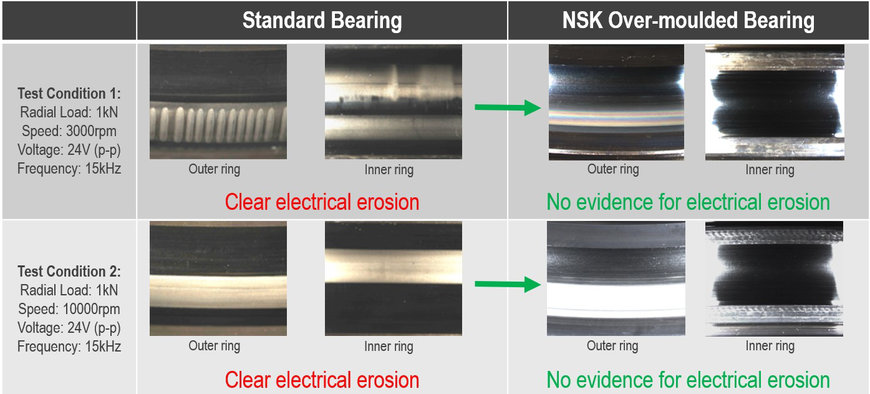

Omfattande NSK-tester visade prestandan hos de övergjutna lagren i jämförelse med företagets standardlager. Vid 24V spänning och 15kHz frekvens visade exempelvis standardlager tydlig elektrisk erosion av både inre och yttre ringen. Däremot visade de nya övergjutna NSK-lagren inga tecken alls på detta. Samma resultat uppvisades vid olika rotationshastigheter.

Övergjutningen tillverkas genom en innovativ formsprutningsprocess vid en NSK-fabrik i Europa för att optimera leveranserna till elbilsindustrin. Särskilda formfunktioner säkerställer homogen fördelning och anpassning av molekyler och glasfibrer för att optimera produktens mekaniska prestanda. Precisionen i övergjutningen gör att det inte finns något krav på slipning, vilket lämnar en "strukturerad" finish på plats.

Eftersom det inte finns 100 % kontakt mellan höljet och lagrets ytterdiameter, skapas luckor fyllda med luft. Luft är en bra isolator och kostar ingenting. Innovationen gör att NSK:s lösning skiljer ut sig på marknaden.

Ytterligare en fördel är att den strukturerade finishen övervinner det vanligt förekommande problemet med lagerkrypning i höljet, eftersom det potentiellt ger bättre passform tack vare flera kontaktpunkter (beroende på användningsområde). Det patenterade isoleringsskiktet sträcker sig från 0,7 till 1,2 mm tjocklek och är tillämpligt på både inre och yttre ring. För att ta emot extramaterial kan NSK erbjuda utrymmesneutrala lösningar.

Detta är enklast när man startar en ny lagerkonstruktion, även om NSK också kan tillverka material i enlighet med den yttre diametern på befintliga lager. Detta medför dock en högre kostnad.

Som ett alternativ kan OEM-tillverkarna se till att öppna upp höljet runt lagret, vilket innebär att NSK inte behöver ändra sin process. Genom att ta denna väg kan elbilstillverkarna dra full nytta av betydande kostnadsbesparingar i jämförelse med hybridlager.

Till slut har elbilsindustrin en kostnadseffektiv lösning som förhindrar den elektriska erosionen av lager i elektrifierade drivlinor. Övergjutningen är för närvarande tillämplig på NSK:s 6008 och snart även för 6206 spårkullagerserie (tätade och icke-tätade), som är idealiska för EV-applikationer. Sist men inte minst har NSK en modulär testform tillgänglig som täcker ytterdiametrar från 55-95 mm (upp till 30 mm bredd). Företaget är nu redo för tester hos kunder som har dessa krav.

1) Det patenterade isoleringsskiktets tjocklek varierar från 0,7 till 1,2 mm och är tillämpligt på den inre och yttre ringen.