www.tillverkning-sverige.com

04

'20

Written on Modified on

En milstolpe inom hybrid tillverkning med laserteknik

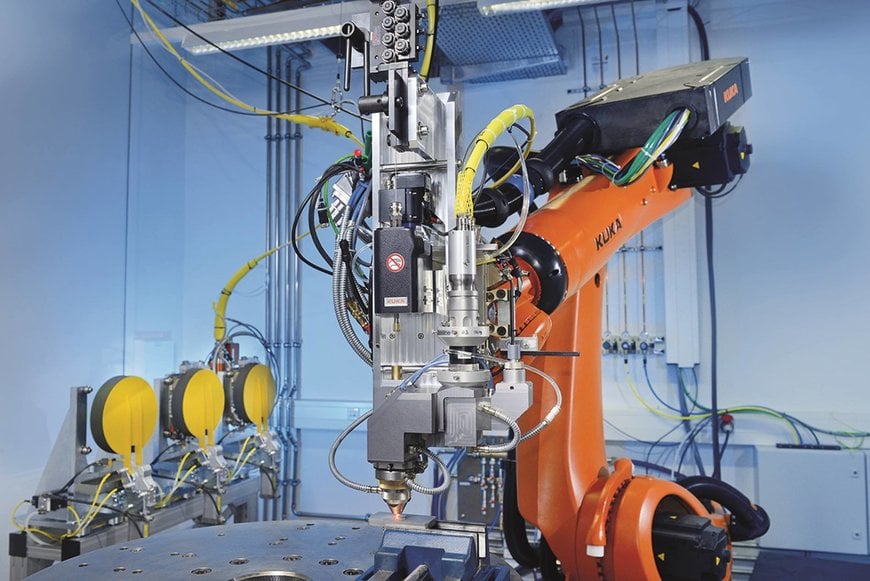

KUKA samarbetar med Fraunhofer-Institut för laserteknik (ILT) och ytterligare industripartner i ett BMBF-KIT-(Karlsruhe)-projekt. Målet är att integrera hybrid LMD-teknik i produktionskedjan. Tillverkningsmetoden Laser Metal Deposition (LMD) brukar även kallas 3D-printing. Till anläggningens viktigaste komponenter hör robotar från KUKA.

Konventionella, subtraktiva tillverkningstekniker är fortfarande standard i dagens fabrikshallar. Ofta krävs omfattande bearbetning av komplext formade smides- och gjutdelar. Vid tillverkning av högprestandadelar och lättbyggnadsdelar inom exempelvis flygindustrin försvinner upp till 90 procent av råmaterialet vid konventionell spånskärande bearbetning. Den additiva tillverkningsmetoden fungerar tvärtom: Den bygger upp komponenten skikt för skikt. Detta sparar inte bara resurser och minskar mängden avfall från tillverkningen. Metoden är dessutom mycket flexibel.

Hybrid-additiv tillverkning som ett praktiskt alternativ

Hybrid-additiv tillverkning är ett praktiskt alternativ till konventionella tillverkningsmetoder: Rådelar tillverkas med konventionella metoder, t.ex. genom smidning eller gjutning. Extra geometrier läggs sedan på additivt, vilket gör det möjligt att skapa skräddarsydda komponenter. I projektet ProLMD, som stöds av Bundesministerium für Bildung und Forschung (BMBF), utförs den additiva processen med LMD-laserpåläggning. Fördelen jämfört med andra additiva tekniker är den höga bygghastigheten. Tekniken kan t.ex. användas för effektiv tillverkning av lokalt förstärkta strukturkomponenter till flygplan eller högfunktionella komponenter till turbiner. Tidigare stod höga kostnader och krävande bearbetningskrav i vägen för en bred användning av denna teknik.

" Eftersom hela anläggningen befinner sig i en skyddsgasatmosfär och materialet som används vid laserpåläggning måste skyddas mot oxidering kan man inte tillverka hur stora delar som helst."

Günter Neumann, Head of KUKA Business Unit Laser Applications

Hybrid tillverkning av stora delar med KUKA:s LMD-teknik

Målet med projektet ProLMD är att utveckla en robust och effektiv process- och systemteknik för användning av LMD-teknik vid tillverkning av stora komponenter. Systemet ska kunna användas med de senaste produktionsteknikerna samt uppfylla de högt ställda säkerhetskraven inom branscher som flyg- och rymdindustrin. Kostnadsfördelar erhålls tack vare den standardiserade systemteknik som används som är baserad på KUKA:s industrirobotar. Tack vare att systemet är fiberstyrt når roboten nästan alla punkter i sitt arbetsområde. Med detta flexibla system kan komponenter med vitt skilda geometrier och storlekar tillverkas – även i mindre batcher.

Fördelar med LMD-laserpåläggning: kortare produktionstider och sänkta kostnader

Resultaten från projektet ProLMD ska börja användas av projektets partnerfirmor MTU, Airbus och Daimler, och det redan inom några år. ”Vi talar verkligen om en milstolpe när hybrid tillverkning börjar användas i en industriell tillämpning”, konstaterar Lars Ott, projektledare för ProLMD hos KUKA. Experterna utgår från att den nya tekniken kommer att reducera produktionstiden med 50 procent och sänka kostnaderna med 20 till 30 procent. Implementeringen kan även bidra till ett effektivare resursutnyttjande inom produktionen och det permanent.

I detta projekt har KUKA kunnat dra stor nytta av sina experter i Aachen och deras långa erfarenhet av robotbaserad laserteknik. Som ett led i projektet har KUKA byggt två identiska produktionslinjer för hybrid-additiv tillverkning. Linjerna är redan i drift i företagets fabrikshallar i Würselen vid Aachen samt i det närbelägna Fraunhofer-Institut. ”På längre sikt är målet att skala upp metoden för industriell serieproduktion”, berättar Günter Neumann.

www.kuka.com